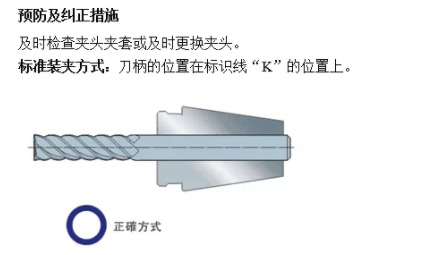

一、装夹问题

1、刀柄装夹过深

如左图箭头所示位置,装夹已超过标识线K的位置,已到柄部与弧位交接 位置这样装夹为过深。

刀具装夹过深对刀具的使用影响。

a)刀具容易产生排屑困难;

b)容易产生因排屑不出而导致刀具阻力增大及重复摩擦加温,造成断刀现象。

c)容易引起刀具偏摆振动,轻则造成工件形态尺寸变大,重则出现断刀现象。

d)由于刀具偏摆,动平衡差,而导致工件出现易爆边或起线的现象。

2、装夹过浅

如左图,箭头所示位置,装夹位置距标识线“K”太远,更甚的个别只夹在刀柄的中间位置或三分之一位置上,这样装夹为过浅。

装夹过浅的影响:

a)过浅时刀具容易产生偏摆和抖动现象;

b)对加工的工件形位尺寸偏差过大:

c)由于刀具产生偏摆振动,出现偏摆脱离物理现象,同心度偏离,这样会造成刀具在高速切削时,产生同心偏摆,而造成刀具轻则崩尖,重则断刀现象;

d)由于刀具偏摆,动平衡差,而导致加工工件出现爆边或起线的现象。

3、 柄部夹足点不均匀,夹痕严重,出现滑移现象

如上图(1、2)所示,均与夹头精度有关系:

刀柄整个圆周夹持位置上,夹痕深浅不一,再有就是夹痕比较严重的现象。

出现夹足点不均匀因素有:

a)夹头精度差,有磨损不圆,内孔有锥度等现象造成:

b)装夹刀具时, 夹头夹套里面有不干净的东西,没有吹干净造成的。

c)夹痕严重与上述的a、b两点也有直接关系。柄部夹足点不均匀对刀具引起的影响:

a)容易产生刀具偏摆,动平衡差;

b)有这样的现象会导致刀具柄部不能提供足够的夹持力,而造成刀具飞脱、振动,甚至出现扭断刀柄的现象:

c)容易引起刀具在高速切削时,产生刀具偏摆振动,造成产品工件形位尺寸变大,工件形态失真,更其的容易出现爆边或起线,更严重的出现刃口崩角或断刀现象。

4、夹头、夹套里面的杂物、粉尘

如图所示:

夹头、夹套里面积满粉尘

影响:

1、夹头精度,无法提供足够的夹持力。

2、刀具夹偏,容易断刀。

实例,如左图所示:

下面图片是三刃开料刀(T007)

6X22开E0级刨花板,在爽头内收集到的砂粒,可想而知我们的刀工作r面对的恶劣情况,因此客户在每次加工写成-张板后,必需清洁夹头,而且必须澈底。

二、关于板材的装夹

1、板材装夹不牢固

如左图所示:

出现这种现象的原因:

a)板材本身有弯曲不平的现象 ;

b) 几块板材叠加起来;

C)加工机台底板不平整,

d)设备精度差 。例如:还是使用锣钉或弓字夹装夹的模式等,另外,如:手动锣机,吊锣等。

出现此现象对刀具产生影响:

a)有板材装夹不牢固有松动, 使刀具在加工时产生振动,在不断的抖动情况下,使

b)刀具轻则出现崩尖,崩刃,重则出现断刀现象:

C)容易引起工件表面易爆边,工件起线等现象;

d加工细工件形态时, 由于板材松动,工件抖动更严重,因此,极容易引起崩角、崩刀、断刀等现象。

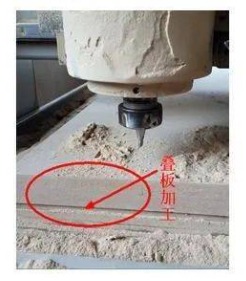

2、两张板材叠加起来加工

板材叠加起来加工

会容易引起板材装夹不牢固,特别是有弯曲不平的的板材更加严重,因此,刀具在切削时来自板材不规则的抖动及振动,极容易引起刀刃崩角、崩刃,更甚是断刀的现象。

3、不及时清理底板

如图

机台上的底板已经很“花”了。客户没有及时清理

或更换底板。令到所加工的板材吸附不稳固,而影

响刀具使用寿命及工件尺寸,质量等。

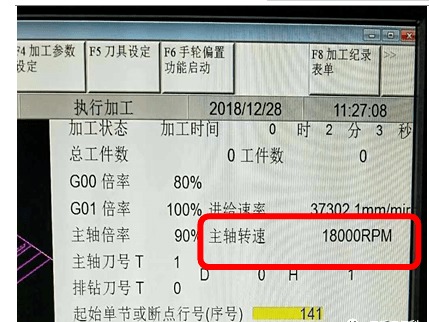

三、机台参数设置

上图-不合理的使用方式:

◆主轴转速1.8万转; 进给速度达到37米分

客户使用传统焊接式直刀1/2X 8mm

上图刀具断裂,主要原因:进给速度太快!

拉槽、开孔、钻孔、开料时转弯、直线开料等等,均是不同的转速及进级速度。

钻通孔时--转速18000转,进级8米,

直线-料----可开到12米(刃径8mm)。若是转速23000转进级可以去到18米,但只能是直线开料切割。

转弯开料- -要考虑装夹系统的吸附力,若吸附力足够情况下可以去到10 米,故此在操作时操作者必须自己摸索,才能真正把他的工作做好。

若是对工件要求高的,板材的湿度、硬度、三聚氰胺的厚度均的考虑范围。

四、合理选择刀具刃长

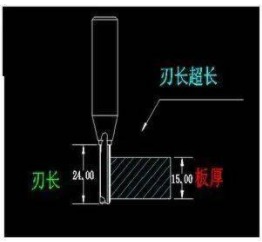

如图

板厚为15mm,刃口长度为24mm, 这现象为刃长过长,由于刃口过长容易使刀具产生抖动,刀具在加工时产生不规则的抖动现象,易出现断刀的现象。

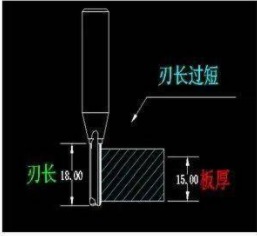

如图

板厚为15mm,刃口长度为18mm,这现象为口过短。由于刃口过短,排屑空间不足,导致刀具切削阻力增加,同时会产生木屑重复加温摩擦,这样也容易引起断刀的现象。

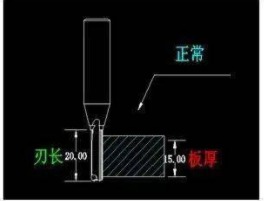

如图

板厚为15mm,刃口长度为20mm,这样比较合理。这样减少刀具抖动,有利于排屑和切削,也因此减少了断刀的风险。